استیو جابز (Steve Jobs) کسی بود که از رانندگی با خودروهای لوکس و قدرتمند، لذت میبُرد. «جابز» بر این عقیده بود که کسی برای راندن یک خودرو، نبایستی نیاز به مطالعه فیزیک و درک قوانین حرکت داشته باشد؛ موضوعی که شاید الهامبخش ورود اپل به دنیال اتومبیلهای خودران شده است.

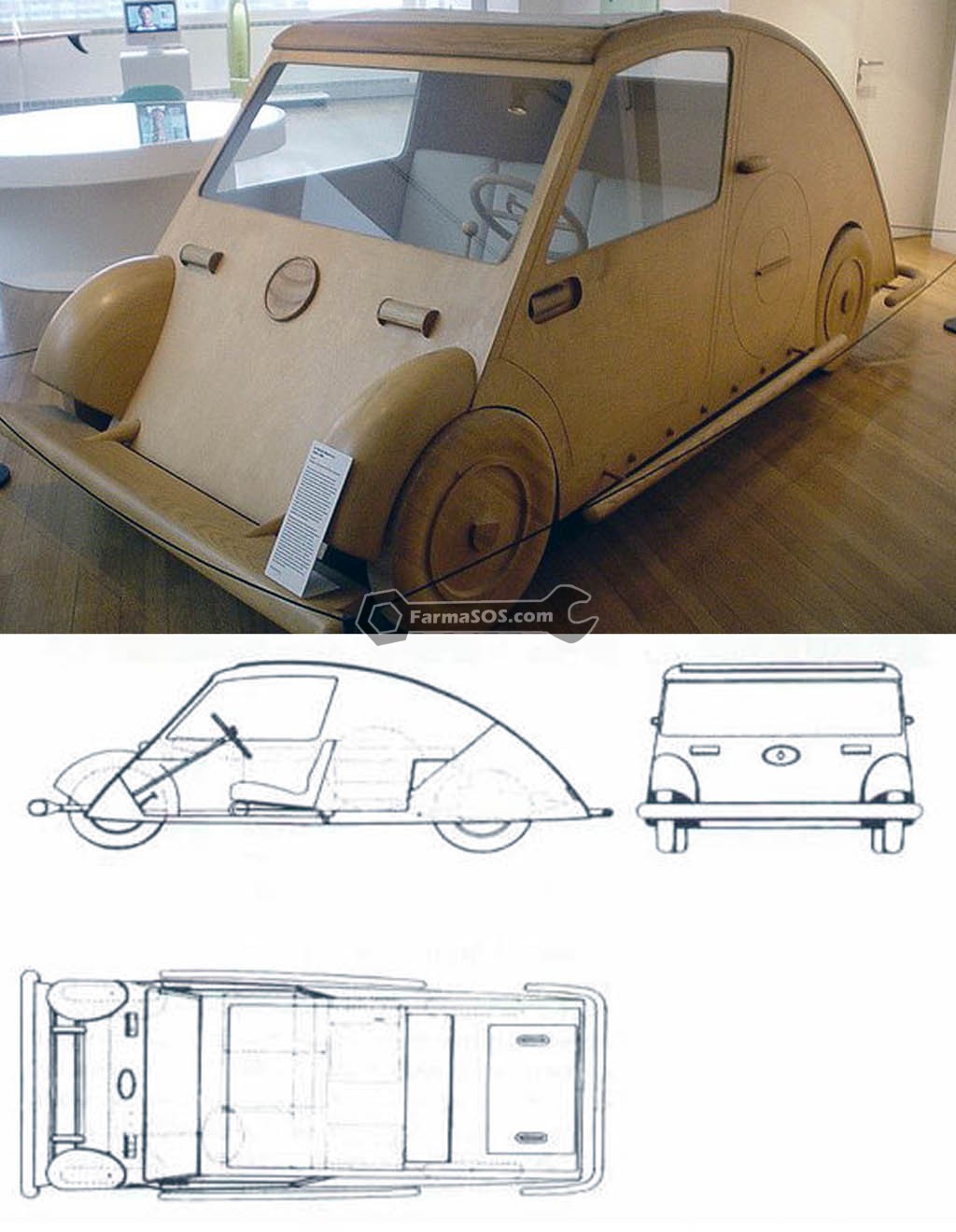

یک کارآفرین خلاق دیگر به نام فرانک لوید رایت (Frank Lloyd Wright) نیز به رانندگی با وسایل نقلیه سریع و زیبا، علاقه داشت. وی برای طراحی چند مدل، شانس خود را امتحان کرد، امّا در معماری ساختمان نسبت به معماری خودرو، از موقعیت و موفقیت بهتری برخوردار بود. هنگامی که «لوید رایت» طراحیهایش در این زمینه را آغاز نمود، صنعت اتومبیل دوران طفولیتش را سپری میکرد و اتومبیلهای اولیه، درست به مانند درشکهها با سابقه صدها سال قبل، از جنس چوب ساخته میشدند. وزن این اتومبیلها بسیار سنگین بود، ولی در دنیایی که سوخت ارزانقیمت و به میزان فراوان در دسترس قرار میگرفت، «وزن» کمترین اهمیت را داشت.

امّا امروز، صنعت اتومبیل به دنبال کاستن هر چه بیشتر از وزن خودروهاست تا بتواند شرایط مصرف سوخت را بهبود بخشد و آلودگیهای زیستمحیطی ناشی از آن را کاهش دهد. مواد و مصالح جدید به طراحان و مهندسان در رسیدن به این مقصود، کمک کرده اند.

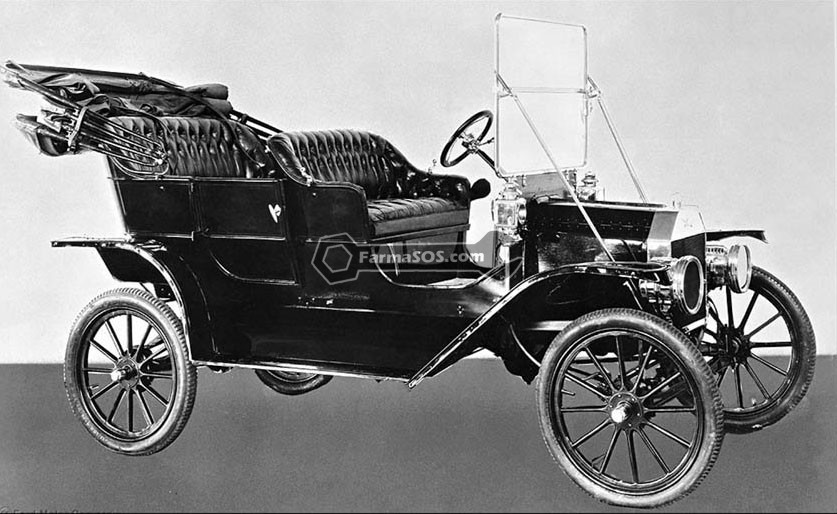

همهچیز با «چوب» آغاز شد. در دوره اتومبیلهای اولیه، چوب به عنوان مصالح اصلی در بدنه و چرخ کالسکهها و درشکهها شناخته شده بود و وقتی «درشکههای بدوناسب» تبدیل به اتومبیلها شدند، فریم چوبی خود را حفظ کردند. علاوه بر این، طرحان و سازندگان ماهر، برخی ساختارهای بدنه را خلق نمودند؛ بدنههایی که قبل از رنگآمیزی، یک لایه پارچهای بر روی آنها قرار میگرفت.

همان سایر بخشهای صنعت، خودروسازان اولیه نیز به تجربه و آزمایش دست میزدند. برخی خودروها با استفاده از متریالهای گوناگون، شرایط ساخت متفاوتی داشتند؛ از جمله «مدل T» با ترکیب چوب و فلز، و یک «هانوماگ» از دهه ۱۹۲۰ میلادی که یک بدنه ترکهای (یک نسخه اقتصادی از مدل با بدنه فولادی) با خود داشت.

با وجود استفاده از فریمهای فولادی، بسیاری از خودروسازان هنوز هم «قسمتهای متحرک» محصولات خود را که اصطلاح فرانسوی «شاسی» برای آن به کار میرفت، به دست «کوچبیلدرها» میسپردند تا این شرکتها با یک بدنه چوبی، ساخت اتومبیل آنها را تکمیل کنند. سازندگان کشتی، کسانی بودند که در این سبک، مهارت زیادی پیدا کردند و طرح کنونی موسوم به «دُم کشتی» در دنیای اتومبیل نیز مربوط به همین دوران است.

همچنان که اتومبیلها به بلوغ بیشتری میرسیدند، تعداد کارگرانی که در کار با چوب مهارت داشتند، رفتهرفته کمتر میشد و پنلهای فولادی و آلومینیومی به عنوان جایگزین بدنههای چوبی مورد استفاده قرار گرفت. در طول سالهای دهه دوم از قرن بیستم میلادی، برخی شخصیتهای آیندهنگر برای دستیابی به یک روش بهتر برای تولید اتومبیلها، تلاش زیادی به خرج میدادند. در حین یکی از سخنرانیها که در یکی از اولین همایشهای جامعه مهندسان اتومبیلسازی امریکا (SAE) انجام میشد، یکی از حضار حرف سخنران را که اچ. جِی هِیس (H. Jay Hayes)، نام داشت، با این پرسش قطع کرد:

نظرتان راجع به نظریه بحثبرانگیز در ترکیب بدنه و فریم به یک قطعه در اتومبیل چیست؟

امّا «هِیس» با اعلام این خبر که کمپانی کوچبیلدر خودش با عنوان «رولر فریملِس»، یک هفته بعد از کنفرانس SAE، قرار است که ساخت ۳ هزار خودرو را به این صورت (فریم و بدنه یکپارچه) آغاز کند، همه حاضران در این جلسه را غافلگیر کرد. وی ساخت خودروهای کوچکتر و سبکتر و کاهش هزینهها و لرزش بدنه را از جمله مزیّتهای این روش برشمرد.

کنار گذاشتن فریمها و تولید خودروها به یک روش جدید، تصمیم سخت و پیچیدهای برای خودروسازان بود. سالها طول کشید تا اینکه بالاخره یکی از خودروسازان تولید انبوه، به ساخت یک «بدنه یکپارچه» روی آورد. بدنه یکپارچه (Unibody) با عنوان مونوکوک نیز شناخته میشود که ترکیب کلمه یونانی Mono به معنای «تک» با کلمه فرانسوی Coque به معنای «پوسته» است.

در همین حال، فریمها نیز پیشرفت خاص خود را دنبال میکردند؛ آلیاژهای جدید توسعه یافت، فریمهای پلکانی جای خود را به فریمهای فضایی دادند، فریمهای طرح X موجب بهبود سختی غلتشی و در نتیجه، بهبود هندلینگ شدند و این روند همچنان ادامه پیدا کرد. اولین خودروی تولید انبوه با بدنه یکپارچه در سال ۱۹۲۸ از کارخانه DKW، خودروسازی که هماکنون با نام آئودی شناخته میشود، بیرون آمد. این خودرو از یک فریم چوبی با پوشش پارچهای استفاده میکرد. این در حالی است که امروزه آئودی خودروهایی را میسازد که از یک «اسپیسفریم» آلومینیومی بهره میبرند. کرایسلر اِیرفِلو و سیتروئن ترکشن آوانت در سال ۱۹۳۴ از پنلهای بدنه «تنیده» استفاده میکردند و اوپل اولیمپیا مدل ۱۹۳۵ نیز اولین محصول با بدنه یکپارچه در جنرالموتورز بود.

فولکسواگن بیتل یک «پلتفرم فریم» داشت که بدنه به آن متصل بود و در نتیجه، صلبیت فوقالعادهای برای آن به همراه داشت. از دیگر مزایای این پلتفرم فریم این بود که میشد فرمهای بدنه مختلفی در آن به کار بُرد؛ از جمله اولین پورشه، کارمن گیا، میکروباس فولکسواگن و دیگر محصولات.

بسیاری از پیکاپ تراکها، ونها و شاسیبلندهای امروزی نیز هنوز از یک ساختار «بدنه بر روی فریم» استفاده میکنند و این در حالی است که کراساورها «بدون فریم» هستند. امّا مدل ریجلاین از هوندا، یک استثنا در زمینه بدنه یکپارچه محسوب میشود. در هر حال، ساخت خودرو به این شیوه، در دنیای امروز همهگیر شده است.

خودروهای مسابقات چرخباز، از جمله مدلهای ایندیکار و فرمول یک و پروتوتایپهای اسپورت از نوع لمانز، در زمینه ساختارهای مونوکوک، یک گام فراتر برداشتهاند. با استفاده از ترکیبات مدرن، بدنه این نوع خودروها سختتر از فولاد و سبکتر از آلومینیوم شده است.

خودروهای فایبرگلاس (و همینطور قایقهای از این جنس) در طول سالها، مزیّتهای خود را ثابت کردهاند، امّا نسبت به مدلهای تولید انبوه، تعداد آنها هنوز هم بسیار اندک است. به دلیل نیاز مبرم به کاهش وزن و مصرف سوخت، و در نتیجه میزان آلودگی وسایل نقلیه، بسیاری از خودروهای مدرن در ساختار خود از متریالهای نوآورانه، سختتر و سبکتر از فایبرگلاس، با عنوان «فیبر کربن» استفاده کردهاند.

شاید با این موضوع آشنایی داشته باشید که عملآوری و «سختشدن» فایبرگلاس، به ساعتها زمان نیاز دارد. امّا تلاشهایی در حال انجام است تا «پخت» فیبر کربن و ترکیبات رزین در دستگاه اتوکلاو انجام شود تا به این وسیله زمان تولید به کمتر از ۶ دقیقه برسد. در شرایط فشار و درجه حرارت بالا، رزین به درون قالب که حاوی بافت کربن و دیگر فیبرهاست، اسپری میشود. تغییرات اجزای ترکیب شیمیایی مشخص میکند که قطعه کمپوزیت نهایی چقدر صلب یا انعطافپذیر باشد. این در حالی است که فنرهای صفحهای معمولاً از جنس فایبرگلاس ساخته میشوند.

پس از تمام این فرآیندها، «چوب» مادهای است که هنوز هم در ذهن بسیاری از علاقهمندان اتومبیل جای دارد. در واقع، خودروهای با بدنه چوبی (Woodie) دارای یک محبویت ذاتی هستند. حتی دانشجویان مهندسی امروز نیز وقتی میخواهند سوپرماشینی مانند «اسپلینتر» بسازند، سعی در کشف قابلیتها و استحکام چوب و دیگر الیاف دارند.

در همین حال، با توجه به اینکه قوانین جدید راندمان مصرف سوخت و محدودیتهای آلودگی دیاکسید کربن در راه هستند، بسیاری از خودروسازان خود را برای ساخت قطعات عمده و بدنه یکپارچه محصولاتشان از ترکیبات فیبر کربن آماده میکنند. این خودروها با بدنهای مقاومتر و وزنی به اندازه نصف فولاد، راه برای وسایل نقلیه الکتریکی با آلودگی صفر باز خواهند کرد.

امداد خودرو فارما 02188897510 امداد خودرو شبانه روزی فارما 02188897510

امداد خودرو فارما 02188897510 امداد خودرو شبانه روزی فارما 02188897510