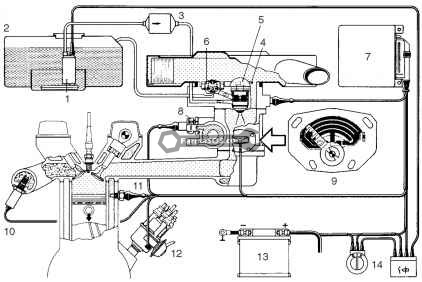

جترونیک یک سیستم تزریق سوخت تک نقطه ای (کم فشار) با کنترل الکترونیکی برای موتورهای 4 سیلندر است.

مونو – جترونیک یک سیستم تزریق سوخت تک نقطه ای (کم فشار) با کنترل الکترونیکی برای موتورهای 4 سیلندر است. در مقایسه با سیستم های تزریق چند نقطه ای مانند کایی-جترونیک یا لل-جترونیک که هر سیلندر یک انزکتور جداگانه دارد در طرح منو-جترونیک فقط یک انزکتور الکتریکی (با استقرار الکتریکی) وجود دارد.

قلب منو جترونیک واحد تزریق مرکزی است که در ادامه تشریح خواهد شد این واحد از یک انزکتور با کارانداز سولئوئیدی برای تزریق متناوب سوخت بر روی دریچه گاز بهره می گیرد.

در این طرح مانیفولد هوا سوخت را بین هر یک از سیلندرها توزیع میکند .مونو-جترونیک طیف وسیعی از سنسورهای مختلف را برای کنترل عملکرد موتور و تدارک پارامترهای کنترلی لازم به منظور تبدیل بهینه نسبت اختلاط به خدمت می گیرد این پارامتر ها عبارتند از:

– زاویه دریچه گاز

– سرعت موتور

– دمای موتور و دمای هوای ورودی به مانیفود

– موقعیت های دریچه گاز (هرزگردی- بار کامل)

– مقدار اکسیژن موجود در گازهای اگروز

علاوه بر این ها بسته به تجهیزات بکار رفته در خودرو ممکن است موارد زیر نیز در کنترل نسبت اختلاط مؤثر باشند:

– وضعیت درگیری در گیربکس اتوماتیک D یا N

– وضعیت درگیری کلاچ کمپرسور کولر (درگیر یا آزاد)

در مونو- جترونیک مدارات ورودی در ECU داده های سنسورها را برای انتقال به میکروپرسور (ریزپردازنده) از مقادیر آنالوگ به مقادیر دیجیتال تبدیل می کنند. سپس داده های عملیاتی در میکروپروسسور به منظور تعیین شرایط عملیاتی جاری موتور پردازش می شوند. این اطلاعات مبنای محاسبه سیگنال های لازم برای کنترل عناصر نهایی (کاراندازها) خواهند بود.

در مرحله بعد آمپلی فایرهای خروجی سیگنال های تولید شده را برای انتقال به انژکتورها، کارانداز دریچه گاز و سوپاپ مربوط به جعبه جمع آوری سوخت های تبخیر شده (عناصر نهایی) تقویت می کنند.

نسخه های مختلف مونو- جترونیک

توضیحاتی که در ادامه ارائه می گردد عملکرد نوعی سیستم مونو- جترونیک و نحوه استقرار عناصر مختلف آن است. البته نسخه های دیگری از این سیستم برای دستیابی به اهداف ویژه ایی که سازندگان خودروهای مختلف تعیین می کنند، وجود دارد.

سیستم مونو- جترویک وظایف مستقل زیر را بر عهده دارد:

– جمع آوری داده های عملیاتی

– پردازش داده های عملیاتی

– تنظیم و تزریق سوخت

مأموریت اصلی

مأموریت اصلی سیستم مونو- جترونیک کنترل فرآیند تزریق سوخت است.

مأموریت های کمکی

مونو- جترونیک هم چنین چند مأموریت کمکی دیگر شامل کنترل های حلقه بسته و حلقه باز را بر عهده دارد که به کمک آن ها عملکرد قطعات مرتبط با انتشار آلاینده ها را کنترل می کند. این وظایف شامل کنترل سرعت هرزگردی، کنترل حلقه بسته لاندا و سیستم کنترل حلقه باز آلاینده های تبخیرشونده است.

سوخت رسانی

سیستم سوخت رسانی وظیفه دارد سوخت را از باک به انژکتور الکتریکی برساند.

تحویل سوخت

پمپ الکتریکی به صورت پیوسته سوخت را از باک و از طریق فیلتر به واحد تزریق مرکزی ارسال می کند. پمپ های الکتریکی را می توان هم در باک و هم در خارج باک مستقر کرد.

پمپ هایی که در خارج باک قرار می گیرند در مدار سوخت رسانی بر روی یک ورق فرم دار از بدنه خودرو بین باک و فیلتر نصب می شوند.

مونو- جترونیک معمولا از پمپ داخل باک بهره می گیرد. این پمپ در داخل باک معمولا بر روی یک نگهدارنده مخصوص مستقر می شود. این نگهدارنده شامل یک فیلتر اضافی در سمت ورودی پمپ، یک شاخص سطح سوخت و یک کاسه مدور است که به عنوان مخزن عمل می کند. علاوه بر این ها نگهدارنده پمپ اتصالات الکتریکی و هیدرولیکی مورد نیاز پمپ را نیز در بر دارد.

پمپ سوخت الکتریکی

پمپ و موتور الکتریکی در داخل یک محفظه مشترک قرار دارند. سوخت به طور پیوسته در اطراف پمپ و موتور جریان دارد تا آنها را خنک نماید. با توجه به این که ضرورتی برای آب بندی دقیق بین پمپ و موتور وجود ندارد لذا عملکرد موتور الکتریکی بهتر خواهد شد. از آن جا که هیچ وقت مخلوط قابل اشتعال در داخل موتور تشکیل نمی شود، بنابراین خطری از نظر انفجار وجود ندارد. درپوش سمت خروجی پمپ حاوی اتصالات الکتریکی، سوپاپ یک طرفه و اتصال پرفشار هیدرولیکی است. سوپاپ یک طرفه پس از آن که پمپ غیرفعال می شود، فشار اولیه داخل سیستم را برای مدت زمان محدودی حفظ می کند، که این امر از تشیکل حباب در صورت گرم بودن سوخت جلوگیری می کند. علاوه بر این درپوش خروجی پمپ می تواند شامل قطعاتی برای حذف تداخل الکترومغناطیسی باشد.

پمپی که ساختمان آن در بالا تشریح شد رایج ترین پمپ در سیستم مونو- جترونیک است. عملکرد این پمپ در سیستم هایی که فشار اولیه آن ها کم است بسیار مطلوب می باشد. پمپ مذکور از نوح جریانی و دو مرحله ای است، بدین ترتیب که یک پمپ با کانال جانبی به عنوان پمپ مقدماتی (مرحله مقدماتی) و یک پمپ توربینی به عنوان پمپ اصلی مورد استفاده قرار گرفته اند. برای هر دو مرحله از یک ایمپلر مشترک استفاده می گردد.

مدار بخش مقدماتی پمپ دارای یک کانال جانبی در هر دو طرف ایمپلر می باشد به طوری که یک کانال بر روی درپوش پمپ و کانال دیگر بر روی محفظه پمپ قرار دارد. انرژی جنبشی سوخت که به وسیله چرخش تیغه های ایمپلر ایجاد شده است، در کانال های جانبی به انرژی فشاری تبدیل می گردد. سوخت در انتهای این کانال ها جمع شده و از مرحله مقدماتی خارج و وارد بخش اصلی می شود. یک مجرای فراگیری در محل خروجی کانال جنبی بین مرحله مقدماتی و مرحله اصلی پیش بینی شده است. سوخت اضافی به همراه حباب هایی که ممکن است تشکیل شوند پیوسته از طریق این مجرا به داخل تانک برگشت داده می شوند.

مرحله اصلی و مقدماتی دقیقا یکسان عمل می کنند. اختلاف اصلی در طرح چرخ ایمپلر و شکل کانال هایی است که طرفین تیغه ها را دور تا دور احاطه می کنند. در انتهای کانال مربوطه به مرحله اصلی قطعه ای برای تخلیه سریع وجود دارد. این قطعه به شکل یک صفحه دیافراگمی است که مجرایی را بر روی درپوش ورودی می بندد و به عنوان سوپاپ تخلیه عمل می کند.

هنگامی که سوپاپ تخلیه بسته باشد، سوخت به داخل محفظه موتور الکتریکی فشرده شده و از آن جا از طریق سوپاپ یک طرفه به داخل مدار ارسال می گردد. در دماهای زیاد از آن جا که حبابی های بخار سوخت قبلا حذف شده اند، عملکرد این پمپ با توجه به خصوصیات عالی ارسال سوخت و بی صدایی و ثبات آن بسیار مشهود و برجسته است. مزیت دیگر پمپ نوع جریانی مربوط به خاصیت ارسال آن ها است که تقریبا فشاری بدون نوسان تدارک می بینند. این ویژگی علاوه بر این در عملکرد آرام پمپ نیز مؤثر است.

فیلتراسیون سوخت

سوخت حاوی آلودگی و ناخالصی می تواند عملکرد صحیح انژکتور و رگلاتور فشار را مختل کند. بنابراین یک فیلتر در خط سوخت رسانی بین پمپ الکتریکی و واحد مرکزی تزریق ترجیحا در زیر خودرو و در محلی که از برخورد سنگ حفاظت شود، نصب می گردد.

فیلتر سوخت

فیلتر سوخت از نوع کاغذی است. المان کاغذی فیلتر دارای منافذی به قطر متوسط 15 میکرومتر می باشد و شامل یک لوله کاغذی با کناره های آب بندی شده است. به منظور جداسازی کامل طرف آلوده المان فیلتر از طرف تمیز آن، لبه های المان کاغذی به محفظه فیلتر که از یک ماده پلاستیکی فشرده ساخته می شود، جوش می گردد. لوله کاغذی به وسیله یک درپوش و به کمک یک پایه در مرکز درپوش نگهداشته می شود. عمر خدمتی فیلتر بر حسب میزان آلودگی و حجم فیلتر معمولا بین 30000 تا 80000 کیلومتر است.

کنترل فشار سوخت

وظیفه رگلاتور این است که اختلاف بین فشار خط سوخت و فشار در محل نازل انژکتور (مانیفولد ورودی( را در حدود kpa100 (یک صد کیلوپاسکال) تثبیت کند. در سیستم مونو- جترونیک، رگلاتور بخشی از مدار هیدرولیکی مجتمع شده واحد تزریق مرکزی است.

رگلاتور فشار

در این رگلاتور یک دیافراگم لاستیکی محفظه رگلاتور را به دو ناحیه پائینی )محفظه سوخت) و بالایی (محفظه فنر) تقسیم می کند. از طرف فنر مارپیچی فشاری بر دیافراگم اعمال می شود. یک صفحه سوپاپ متحرک که از طریق یک نگهدارنده به دیافراگم متصل شده است به وسیله فنر بر نشیمنگاه خود فشرده می شود (سوپاپ با نشیمنگاه تخت)

هنگامی که نیروی حاصل از فشار مؤثر سوخت روی سطح سوپاپ، بر نیروی فنر غلبه کند، سوپاپ صفحه ای به آرامی از محل خود بلند می شود، در نتیجه سوخت اضافی می تواند به باک مراجعت کند. در این وضعیت تعادل، اختلاف فشار بین محفظه های بالایی و پائینی رگلاتور معادل 100 کیلو پاسکال خواهد بود.

مجاری تخلیه موجود در محفظه فنر، فشار داخلی این محفظه را مطابق با فشار در محل نازل انژکتور تثبیت می کند. میزان بلند شدن صفحه سوپاپ بر حسب مقدار سوخت ارسالی و مقدار سوختی که عملا مورد نیاز است تغییر می کند.

مشخصات فنر و سطح دیافراگم طوری انتخاب می شوند که در محدوده وسیع ارسال سوخت (کمترین ارسال تا بیشترین ارسال) فشار سوخت دارای یک تولرانس کوچک و ثابت باشد. هنگامی که موتور خاموش می شود، ارسال سوخت نیز متوقف می گردد. سپس سوپاپ یک طرفه داخل پمپ الکتریکی بسته می شود (سوپاپ رگلاتور فشار نیز بسته می شود) و فشار در داخل خط سوخت رسانی برای مدت زمان معینی ثابت می ماند.

با بهره گیری از این طرح امکان تشکیل حباب های بخار سوخت در نتیجه افزایش دما هنگام توقف عملکرد سیستم به شکل مؤثری منتفی می شود. بنابراین مشکلات مربوط به روشن کردن موتور داغ مرتفع می گردد.

کنترل انتشار آلاینده های تبخیری

به منظور کاهش انتشار ترکیبات هیدروکربن (یخار بنزین) در فضا، قوانین وضع شده در چند کشور خروج بخارات سوخت از باک و انتشار آن در اتمسفر را ممنوع کرده است (در حال حاضر این قوانین از سوی بسیاری از کشورها پذیرفته شده است)

بنابراین خودروها بایستی مجهز به سیستمی برای کنترل تبخیر ذرات سوخت باشند به طوری که باک بنزین به یک محفظه حاوی زغال متصل شود. بدین ترتیب دانه های زغال داخل محفظه، ذرات سوخت موجود در بخار عبوری را جذب می کنند. سپس برای انتقال سوخت از محفظه به موتور بخشی از هوای مکش شده به وسیله موتور به منظور بازیافت ذرات سوخت از داخل محفظه زغال عبور می کند. هوای ورودی پس از عبور از داخل محفظه و غنی شدن توسط ذرات هیدروکربن از داخل مانیفولد ورودی عبور کرده و برای احتراق وارد موتور می شوند.

قوطی زغال

ابعاد قوطی حاوی زغال طوری انتخاب می شود که یک حالت تعادل بین مقدار سوخت جذب شده و مقدار بازیافت شده توسط هوای در حال عبور از میان آن حفظ شود. کوچک ساختن ابعاد محفظه تا حد امکان، جریان هوای عبوری از آن را در تمام شرایط عملیاتی موتور (از هرزگردی تا بار کامل) در بالاترین حد تثبیت می کند. میزان جریان هوای عبوری از داخل محفظه (جریان بازیافت) ضرورتا به وسیله اختلاف فشار بین مانیفولد ورودی و فشار محیط تعیین می شود. از آن جا که این اختلاف در شرایط هرزگردی موتور مقدار قابل توجهی است، بنابراین حجم هوای بازیافت به منظور پیشگیری از مشکلات مربوط به کیفیت رانندگی بایستی کمترین مقدار باشد. در بارهای بیشتر موتور یعنی شرایطی که دقیقا عکس حالت قبلی است، حجم جریان بازیافت باید خیلی زیاد باشد، هر چند که در این شرایط اختلاف فشار قابل حصول مقدار خیلی کمی است. برای اندازه گیری دقیق جریان بخار سوختی که همراه هوای عبوری از داخل محفظه وارد موتور می شود از سوپاپی که به وسیله ECU کنترل می گردد استفاده می شود.

جمع آوری داده های عملیاتی

به منظور دستیابی به اطلاعات لحظه ای در مورد شرایط عملیاتی جاری موتور چند سنسور مختلف تمام داده های عملیاتی ضروری را جمع آوری می کنند. سپس این اطلاعات به شکل سیگنال های الکتریکی به ECU منتقل می شوند.

در ECU سیگنال های آنالوگ به دیجیتال تبدیل شده و برای کنترل عناصر کنترل شونده نهایی پردازش می شوند.

شارژ موتور با هوا

در این سیستم اطلاعات مورد نیاز برای تعیین نسبت اختلاط هوا به سوخت از طریق بررسی میزان هوای ورودی به ازای هر سیکل به دست می آید. هر بار که جرم هوا اندازه گیری می شود، امکان تطبیق مقدار سوخت تزریق شده از طریق تغییر زمان باز ماندن انژکتور فراهم می گردد.

در مونو- جترونیک هوای وارد شده به موتور به طور غیرمستقیم و با استفاده از یک تناسب معین بین زاویه دریچه گاز á و سرعت موتور n تعیین می شود. برای این که این طرح قادر به کار باشد، باید ارتباط بین زاویه دریچه گاز و میزان عبور جریان هوا در داخل محفظه دریچه گاز در همه واحدهای تولید شده با تولرانس های خیلی بسته تثبیت شود (یعنی اختلاف ابعاد واحدهای تولید شده کمترین مقدار باشد.)

راننده حجم هوای ورودی به موتور را به وسیله پدال گاز کنترل می کند. این امر میزان باز شدن دریچه گاز و عامل بار موتور را تعیین می کند. زاویه دریچه گاز á به وسیله پتانسیومتر دریچه گاز ثبت می شود. از طرف دیگر سرعت موتر n و غلظت هوای ورودی نیز به عنوان تغیرهای اضافی در تعیین جرم هوای ورودی به کمک متغیر اصلی یعنی زاویه درچه گاز á می آیند.

هوای ورودی به عنوان تابعی از á و n برای هر موتور مفروضی به وسیله داینامومتر موتور (دستگاه سنجش قدرت موتور) تعیین می شود. این منحنی ها اندازه شارژ سیلندر را به ازای وضعیت های مختلف دریچه گاز á و دور موتور n یاد می کنند.

اگر اطلاعات مربوط به عکس العمل یک موتور از قبل معلوم باشد و با فرض ثابت بودن غلظت هوا، می توان اندازه شارژ هوا را فقط با استفاده از زاویه á و سرعت (n دستگاه مختصات) á/n به دقت تعیین کرد.

بنابراین مجموعه دریچه گاز مونو- جترونیک یک سنجشگر بی نهایت دقیق جرم هوا است و علاوه بر آن یک سیگنال خیلی دقیق متناسب با زاویه دریچه گاز برای ECU فراهم می کند. اطلاعات مربوط به سرعت موتور نیز به وسیله سیستم جرقه زنی تهیه می شود. چون اختلاف بین فشار سیستم سوخت در ناحیه نازل انژکتور و فشار هوا باید در یک سطح ثابت باقی بماند، لذا مقدار سوخت تزریق شده به ازای ارسال هر پالس تزریق تنها تابع زمان بازماندن انژکتور است.

به منظور دستیابی به یک نسبت هوا به سوخت خاص بایستی طول زمان تزریق متناسب با میزان شارژ هوا باشد. به عبارت دیگر، طول تزریق مستقیما تابع á و n است. در مونو- جترونیک این ارتباط از نمودار برنامه لاندا با متغیرهای ورودی á و n فرمان می گیرد. این سیستم برای جبران نوسانات غلظت هوای ورودی که تابع دما و فشار می باشد برنامه ریزی شده است. دمای هوای ورودی در ابتدای ورود به واحد تزریق مرکزی اندازه گیری شده و اطلاعات اساسی لازم برای تعیین ضریب اصلاح به ECU ارسال می گردد.

تمام سیستم های مونو- جترونیک دارای کنترل حلقه بسته لاندا بود و برای آن که قادر باشند با قوانین سخت گازهای اگزوز در ایالات متحده سازگاری یابند، طوری طراحی می شوند که نسبت هوا به سوخت دقیقا در حد 1=ë تثبیت گردد. علاوه بر این کنترل حلقه بسته لاندا انطباق پذیرق مخلوط را در شرایط عملیاتی مختلف با حد مذکور افزایش می دهد. به عبارت دیگر این سیستم هوشمند طوری برنامه ریزی شده که بتواند خود را با شرایط مختلف وفق دهد.

ضرایب اصلاح مربوط به تغییر در فشار اتمسفر (خصوصا در اثر تغییر ارتفاع) با ضرایب اصلاح دیگری که برای جبران تفاوت های ناشی از تولرانس های تولید و همین طور تغییرات ناشی از فرسودگی سیستم طراحی شده اند کامل می گردند. هر بار که موتور خاموش می شود، سیستم ضرایب اصلاح را ذخیره می کند. به طوری که این ضرایب بلافاصله بعد از روشن شدن مجدد موتور فعال هستند. این سیستم که جرم هوای ورودی را به طور غیرمستقیم اندازه گیری می کند (کنترل آن بر مبنای پارامترهای کنترلی /ná است) از طریق کنترل مخلوط هوا و سوخت عمل نموده و علاوه بر آن سیستم کنترل حلقه بسته لاندا نیز برای دستیابی به یک نسبت اختلاط دقیق و ثابت سیستم را پشتیبانی می کند، بدون آن که نیازی به اندازه گیری مستقیم جرم هوا داشته باشد.

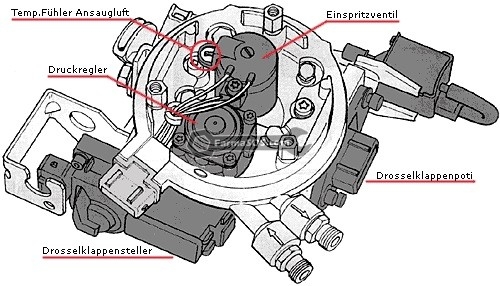

زاویه دریچه گاز

واحد کنترل الکترونیکی مونو- جترونیک به منظور محاسبه موقعیت زاویه ای و سرعت زاویه ای دریچه گاز از زاویه á استفاده می کند. موقعیت زاویه ای دریچه گاز یک پارامتر ورودی مهم برای تعیین حجم هوای ورودی است. بنابراین عامل اصلی در تعیین میزان تزریق محسوب می شود. هنگام بسته شدن دریچه گاز کلید حالت هرزگردی، کارانداز دریچه گاز را با یک سیگنال کمکی معرف وضعیت جاری تغذیه می کند.

اطلاعات مربوط به سرعت زاویه ای دریچه گاز اصولا برای جبران نسبت اختلاط در ضمن تغییر بار موتور مورد استفاده قرار می گیرد. تحلیل سیگنال á از طریق اندازه گیری شارژ هوا صورت می گیرد. برای حصول اطمینان از کیفیت مطلوب رانندگی و سطح پایین انتشار آلاینده ها فرآیند اندازه گیری شارژ هوا و حجم تزریق بایستی در کمترین مراحل دیجیتالی ممکن انجام شود تا تولرانس قیمت هوا به سوخت در محدوده 2% تثبیت شود.

بخشی از نمودار برنامه که معرف بیشترین تغییرات در مقدار شارژ ورودی در رابطه با تغییر á می باشد به وسیله کمترین مقادیر باز بودن دریچه گاز (á) و سرعت های کم موتور یعنی حالت هرزگردی و نیمه بار محدود می شود. در این محدوده تغییری به اندازه 1.5 درجه در زاویه دریچه گاز، مقدار شارژ هوا یا فاکتور هوای لاندا را معادل 17% تغییر می دهد. این در حالی است که در خارج از این محدوده (زاویه های بزرگتر دریچه گاز) تغییر مشابهی در زاویه دریچه گاز تاثیر تقریبا ناچیزی در مقدار شارژ هوا دارد. این بدان معنی است که در شرایط هرزگردی و نیمه بار به منظور حصول اطمینان از صحت نسبت اختلاط تحلیل زاویه ای سطح بالایی مورد نیاز می باشد.

پتانسیومتر دریچه گاز

بازوی جاروبک پتانسیومتر به انتهای شافت دریچه گاز بسته می شود. نوارهای مقاومت پتانسیومتر واتصالات الکتریکی بر روی یک صفحه پلاستیکی قرار دارند که به مجموعه تزریق متصل می شود. منبع تغذیه برای این پتانسیومتر یک چشمه 5 ولتی تثبیت شده است.

تحلیل سطح بالای سیگنال که برای سیستم ضروری است از طریق تقسیم زاویه حرکت دریچه گاز از حالت هرزگردی تا بار کامل بین دو نوار مقاومت حاصل می شود.

افت ولتاژ در مسیر هر یک از این مقاومت ها خطی است. با هر یک از نوارهای مقاومت یک نوار ثانویه (کلکتور) موازی است. نوارهای مقاومت و نوارهای کلکتور با استفاده از تکنیک لایه ای ساخته می شوند. بازوی پتانسیومتر چهار جاروبک را حمل می کند که هر کدام از آن ها با یک نوار تماس حاصل می کنند. جاروبک های مربوط به نوار مقاومت و نوار کلکتور به صورت دو جفت مجزا به هم متصل هستند، بنابراین سیگنال از نوار مقاومت به نوار کلکتور منتقل می شود

نوار 1 محدوده زاویه ای 24…..0 درجه را می پوشاند و نوار 2 محدوده زاویه ای 90…..18 درجه را پوشش می دهد. سیگنال های زاویه á مربوط به هر یک از نوارها در ECU جداگانه تبدیل می شوند چون هر کدام از آنها یک مدار مبدل آنالوگ/ دیجیتال جداگانه دارند.

علاوه بر این چون دما و سایش می تواند بر مقادیر مقاومت ها تاثیر بگذارد لذا ECU با استفاده از این اطلاعات نسبت های ولتاژ را به منظور جبران نوسانات ناشی از دما و فرسایش در پتانسیومتر ارزیابی می کند. درپوش پتانسیومتر دارای یک اورینگ است که دور تا دور در شیار آن قرار می گیرد و از نفوذ رطوبت و آلودگی به داخل پتانسیومتر جلوگیری می کند. محفظه پتانسیومتر از طریق یک قطعه تخلیه به فشار اتمسفر مرتبط می شود.

سرعت موتور

اطلاعات مربوط به سرعت موتر که برای سیستم کنترل /ná مورد نیاز است با بررسی نوبتی سیستم جرقه زنی موتور حاصل می شود. سپس این سیگنال ها در ECU پردازش می شوند.

سیگنال های سیستم جرقه زنی یا پالس هایی است که قبلا در مدار تریگرینگ جرقه پردازش شده اند و یا سیگنال ولتاژ قابل حصول از ترمینال شماره 1 کویل (سر القاءدار سیم پیچ اولیه کویل) است.

همزمان از این پالس ها برای تریگرینگ پالس های تزریق نیز استفاده می شود. یعنی هر پالس جرقه فرمان شروع یک پالس تزریق را صادر می کند.

دمای موتور تاثیر قابل ملاحظه ای بر مصرف سوخت دارد. بنابراین یک سنسور دما در داخل مدار خنک کاری، دمای موتور را اندازه گرفته و یک سیگنال الکتریکی را برای ECU فراهم می کند. در نتیجه متناسب با تغییرات دما میزان سوخت تزریقی نیز تغییر می یابد.

سنسور دمای موتور

سنسور دمای موتور شامل یک پوشش فلزی و یک مقاومت نیمه هادی (NTC) است (NTC= ضریب حرارتی منفی). مقاومت سنسور با دما تغییر کرده و ECU نیز این تغییر را ارزیابی می کند. در نتیجه متناسب با افزایش دما میزان تزریق سوخت کاهش می یابد.

دمای هوای ورودی

دانسیته هوای ورودی با دما تغییر می کند. بنابراین لازم است متناسب با تغییرات غلظت هوا حجم تزریق نیز اصلاح شود. برای جبران این تاثیر، یک سنسور دما در بخش ورودی دریچه گاز نصب می شود و دمای هوای ورودی را بررسی و به ECU انتقال می دهد.

سنسور دمای هوا

سنسور دمای هوا شامل یک المان مقاومت NTC است. از این رو قادر است تغییرات دمای هوای ورودی را به سرعت ثبت کند. مقاومت NTC از انتهای خرطومی شکل سنسور بیرون آمده و در سطحی که بیشترین جریان هوا در آن جاری است قرار می گیرد. یک سوکت چهار پایه اتصالات الکتریکی لازم برای این سنسور و انژکتور را فراهم می کند.

شرایط عملیاتی مختلف موتور

در بین شرایط متفاوتی که موتور با آن روبرو است دو وضعیت هرزگردی و بارکامل از اهمیت ویژه ای برخوردارند، بنابراین باید این دو حالت را به دقت ثبت نمود تا بتوان مقدار سوخت تزریق شده در این دو حالت را بهینه کرد و از طرف دیگر فرآیند غنی سازی سوخت در بار کامل و قطع سوخت در شرایط overrun را نیز به درستی انجام داد.

حالت هرزگردی موتور به وسیله یک کنتاکت از کلید دریچه گاز که در حالت هرزگردی بسته می شود، ثبت می گردد. این کلید توسط یک پلانچر کوچک در داخل کارانداز دریچه گاز بسته می شود حالت بار کامل نیز بر مبنای سیگنال الکتریکی ارسال شده از پتانسیومتر دریچه گاز برای ECU قابل تشخیص است.

ولتاژ باطری

زمان های مربوط به جذب و دفع آریچر سولنوئید در داخل انژکتور برحسب ولتاژ باطری تغییر می کند. چنان چه ولتاژ سیستم در ضمن عملکرد دچار نوسان شود، ECU زمان بندی تزریق را به منظور جبران تأخیرهای ایجاد شده در عکس العمل انژکتور تنظیم می کند.

علاوه بر این ECU با طولانی کردن زمان تزریق پاسخی مناسب را به ولتاژهای کم سیستم در ضمن استارت موتور در هوای سرد ارائه می کند. هم چنین طولانی شدن زمان تزریق تأثیرات ولتاژ القایی را در مشخصه ارسال پمپ الکتریکی که سبب می شود تحت این شرایط فشار داخل سیستم به حداکثر تعیین شده نرسد، جبران می کند. ECU ولتاژ باطری را به شکل یک سیگنال پیوسته (آنالوگ) که از طریق یک مبدل A/D (آنالوگ/ دیجیتال ) به میکروپروسسور منتقل می شود، دریافت می کند.

سیگنال های کنترل ارسالی از کولر یا گیربکس اتوماتیک

هنگامی که کولر خودرو روشن می شود و یا گیربکس اتوماتیک درگیر می شود بار اعمال شده بر موتور معمولا باعث کاهش دور هرزگردی موتور می شود. برای جبران این دور شرایط استفاده از کولر (روشن شدن کمپرسور کولر) و همین طور قرار گرفتن گیربکس اتوماتیک در حالت D (Drive) توسط ECU به عنوان سیگنال های سویچینگ ثبت می شوند. سپس ECU سیگنال کنترل دور هرزگردی را به منظور جبران افت دور، اصلاح می کند. در این شرایط ممکن است افزایش دور هرزگردی موتور به منظور کارکرد مؤثر کولر مورد نیاز باشد. اما هنگامی که گیربکس اتوماتیک در وضعیت D قرار می گیرد اغلب کاهش دور مورد نیاز است (تا خودرو حرکت نکند.)

ترکیب مخلوط

نظر به این که گازهای اگروز با استفاده از مبدل کاتالیزوری سه گانه بهسازی می شوند، لذا ترکیب مخلوط هوا و سوخت بایستی در یک نسبت صحیح به دقت تثبیت شود. برای این منظور یک سنسور اکسیژن لاندا در معرض جریان گازهای اگروز قرار گرفته و یک سیگنال الکتریکی را که نمایانگر ترکیب جاری مخلوط است برای ECU فراهم می کند. سپس ECU از این سیگنال در کنترل حلقه بسته لاندا جهت دستیابی به نسبت استوکیومتری (1=ë) استفاده می کند. سنسور اکسیژن لاندا در سیستم اگروز موتور و در موقعیتی مستقر می شود که دریافت گرمای کافی توسط سنسور به منظور عملکرد صحیح در کل محدوده عملیاتی موتور تضمین شود.

سنسور اکسیژن لاندا

هم چنان که اشاره شد سنسور اکسیژن لاندا در داخل سیستم اگروز مستقر می شود. طرح سنسور لاندا به گونه ای است که الکترود خارجی آن در معرض گازهای اگزوز و الکترود داخلی آن در تماس با هوای اتمسفر باشد. سنسور لاندا شامل یک محفظه سرامیکی مخصوصی است که سطح خارجی آن با یک پوشش نفوذپذیر در مقابل گاز از جنس الکترودهای پلاتین روکش شده است. عملکرد سنسور بر اساس این واقعیت است که ماده سرامیکی متخلخل است و به اکسیژن های موجود در هوا اجازه عبور می دهد (الکترولیت جامد). در دماهای بالاتر، سرامیک هادی می شود و اگر غلظت اکسیژن در یک طرف آن با طرف دیگر تفاوت داشته باشد، ولتاژی بین الکترود های آن تولید می شود. در نسبت اختلاط استوکیومتری (1=ë) جهشی در ولتاژ خروجی سنسور ایجاد می شود. این ولتاژ به عنوان سیگنال سنجش مورد استفاده قرار می گیرد بدنه سرامیکی سنسور در داخل یک محفظه رزوه شده نگهداری می شود و یک لوله محافظ و همین طور اتصالات الکتریکی لازم برای آن پیش بینی شده است. سطح سرامیکی سنسور با یک لایه پلاتینی متخلخل با منافذ بسیار ریز پوشش شده است. این لایه در یک طرف سنسور تاثیر زیادی بر خصوصیات آن دارد. اما در طرف دیگر به عنوان یک اتصال عمل می کند. بر روی لایه پلاتینی آن طرف سنسور که در معرض گازهای داغ اگروز قرار می گیرد، یک روکش سرامیکی متخلخل با چسبندگی زیاد و تخلخل بالا ایجاد می شود. علاوه بر این لوله محافظ نیز به منظور جلوگیری از تشکیل رسوب محصولات احتراق بر روی لایه سرامیکی سنسور پیش بینی شده است. این لوله دارای چندین شیار است به طوری که کارهای اگروز و ذرات حاصل از احتراق به سرامیک سنسور نمی رسند. این لوله علاوه بر ایجاد حفاظت های مکانیکی، تغییرات دمای سنسور را در هنگام تغییرات بارگذاری موتور (لحظات گذر) به طور مؤثر کاهش می دهد.

یک پوشش محافظ فلزی نیز در سمت دیگر سنسور (طرف کنتاکت) نصب شده است. این پوشش علاوه بر آن که یک فنر بشقابی را در بر می گیرد، قطر داخلی آن نیز جبران فشار داخل سنسور را تضمین می کند. اتصالات الکتریکی از طریق یک عایق به بیرون سنسور ارتباط می یابند. ولتاژ و مقاومت داخلی سنسور وابسته به دما است.

کنترل حلقه بسته مؤثر تحت دماهای بالاتر از 350 درجه سانتیگراد (در سنسورهای بدون گرم کن) و بالاتر از 200 درجه سانتیگراد (در سنسورهای مجهز به گرم کن) امکان پذیر می شود.

سنسور اکسیژن لاندا مجهز به گرم کن

چون ایجاد کنترل حلقه بسته مؤثر توسط سنسور لاندا مستلزم دستیابی به دمای بالاتر از 350 درجه سانتیگراد است و دمای اگزوز در لحظات اولیه روشن شدن موتور کمتر از مقدار فوق است، بنابراین به منظور گرم شدن سریعتر سنسور لاندا از سنسورهای مجهز به گرم کن داخلی استفاده می شود. طرح سنسور اکسیژن لانلدا با گرم کن به مقدار زیادی مشابه نوع معمولی آن است. بدنه سرامیکی فعال سنسور از داخل به وسیله یک المنت حرارتی سرامیکی گرم می شود، تا دمای آن حتی در صورت سرد بودن گازهای اگروز در حد عملکرد یعنی 350 درجه سانتی گراد تثبیت شود. این سنسور دارای یک لوله محافظ است که مجرای عبور گاز در آن نسبت به نوع معمولی کوچکتر است. علاوه بر سایر عوامل حفاظتی، این لوله از سرد شدن سرامیک سنسور در هنگام خنک بودن گاز اگزوز جلوگیری می کند. مزایای این نوع سنسور اکسیژن عبارتند از:

1- توانایی ایجاد کنترل حلقه بسته در دماهای پایین گاز اگروز (مثلا در حالت هرزگردی)

2- تقریبا به طور کامل مستقل بودن از تغییرات دمای گازهای اگزور.

3- عکس العمل سریع و به حداقل رسیدن تاخیر زمانی قبل از ایجاد کنترل مؤثر لاندا متعاقب روشن کردن موتور سرد.

4- سطح کم آلاینده ها به علت کاهش زمان لازم برای فعال شدن سنسور

5- انعطاف بیشتر در مورد محل نصب سنسور (چون عملکرد سنسور وابسته به گرمای اگزوز نیست، لذا ضرورت نصب سنسور در محلی که گرمای کافی به آن برسد، منتفی است)

پردازش داده های عملیاتی

برای این منظور ECU اطلاعات مربوط به عملکرد موتور را که از سنسورهای مختلف دریافت نموده، پردازش می کند. سپس از این اطلاعات با توجه به وظایف برنامه ریزی شده برای تولید سیگنال های کارانداز انژکتور، دریچه گاز و سوپاپ مربوط به قوطی جمع آوری بخارات بنزین استفاده می کند.

واحد کنترل الکترونیکی (ECU)

واحد کنترل در داخل یک محفظه فایبرگلاس ضدآب ساخته شده از پلاستیک پلی آمید قرار می گیرد. برای آن که واحد کنترل از گرمای موتور در امان باشد، آن را یا در داخل اطاق خودرو و یا در محفظه زیر داشبورد جای می دهند.

تمام قطعات الکترونیکی ECU بر روی یک برد مدار چاپی نصب می شوند. بخش آمپلی فایر خروجی و رگلاتور ولتاژ که وظیفه آن تثبیت ولتاژ در سطح 5 ولت برای تغذیه عناصر الکترونیکی است، به خاطر تبادل حرارتی بهتر بر روی یک رادیاتور (heat sink) نصب می گردند.

یک کانکتور 25 پایه واحد کنترل را به باطری، سنسورها وکاراندازها (عناصر کنترل نهایی) مرتبط می سازد.

مبدل آنالوگ دیجیتال

سیگنال های ارسال شده از پتانسیومتر دریچ گاز، سسور لندا، سنسور دمای موتور و سیگنال ولتاژ باطری، سیگنال مقدار هوای ورودی و همین طور سیگنال ولتاژ مرجع که در ECU تولید می شود، سیگنال های پیوسته آنالوگ هستند. این سیگنال های آنالوگ به وسیله یک مبدل دیجیتالی به عبارات دیجیتالی تبدیل و از طریق خطوط ارتباطی (data bus) به میکروپروسسور منتقل می شوند. یک ورودی آنالوگ/ دیجیتال طوری به کار می رود که بر حسب ولتاژ ورودی رکوردهای مختلف اطلاعات را می توان در حافظه خواندنی آدرس دهی کرد (کدگذاری اطلاعات). سیگنال سرعت موتور که به وسیله سیستم جرقه زنی تولید می شود در یک مدار مجتمع (IC) ارزیابی می گردد. علاوه بر این از سیگنال سرعت موتور برای کنترل رله پمپ سوخت از طریق یک مرحله خروجی نیز استفاده می شود.

میکروپروسسور

میکروپروسسور قلب واحد کنترل است. میکروپروسسور از طریق خطوط ارتباطی و خطوط آدرس (data and address bus) با حافظه فقط خواندنی قابل برنامه ریزی (Eprom) و حافظه با دسترس تصادفی (RAM) مرتبط می شود.

حافظه خواندنی حاوی کد برنامه و اطلاعاتی برای تعیین پارامترهای عملیاتی است. حافظه RAM نیز مقادیر انطباقی را ذخیره می کند . هنگام خاموش کردن موتور، این مدول حافظه به منظور حفظ داده های انطباقی پیوست با باطری خودرو مرتبط می ماند.

یک نوسان ساز (اسیلاتور) کوارتز با فرکانس 6 مگاهرتز سرعت ساعت پایه را که برای عملیات محاسباتی مورد نیاز است، فراهم می کند. یک بخش رابط سیگنال، اندازه و شکل سیگنال های کنترل را قبل از انتقال به میکروپروسسور تبدل می کند. این سگینال ها شامل، سیگنال تنظیم مربوط به کلید سرعت هرزگردی موتور، سیگنال مربوط به فعالیت سیستم عیب یاب، سیگنال وضعیت دسته دنده در خودروهای مجهز به گیربکس اتوماتیک N یا Dو سیگنال فعال بودن سیستم کولر و نیز سیگنال درگیر بودن کمپرسور کولر، در خودروهای مجهز به تهویه مطبوع است.

بخش های خروجی

سیگنال های کنترل کننده لازم برای کنترل انژکتورها، کارانداز دریچه گاز، سوپاپ قوطی بازیافت بخارات سوخت و رله پمپ سوخت به وسیله چند بخش خروجی راه انداز تولید می شوند. در بعضی از خودروها چند لامپ عیب یاب نصب شده است که در صورت بروز نقص در بخش سنسورها و یا کاراندازها راننده را آگاه می سازند. علاوه بر این، لامپ های اخطار به عنوان رابطی برای اعلام فعالیت سیستم عیب یاب نیز عمل می کنند.

نمودار برنامه لاندا

پس از آن که موتور گرم شد، برای تبدیل دقیق نسبت هوا به سوخت در تمام نقاط عملکرد استاتیکی موتور (حالتی که خودرو ساکن است و موتور در جا کار می کند) از نمودار سه بعدی لاندا استفاده قرار می کند. این نمودار به شکل الکترونیکی در بخش مدارات دیجیتال ECU ذخیره می شود. اطلاعات مرجع نیز به صورت تجربی و از طریق آزمایش موتور بر روی داینامومتر تعیین می گردد. در سیستم مدیریت موتور مجهز به کنترل حلقه بسته لاندا مانند مونو- جترونیک این آزمایشات به منظور انتخاب بهینه تایمینگ و حجم تزریق در یک موتور خاص و تحت تمام شرایط عملیاتی (هرزگردی، نیمه بار، بار کامل و… ) صورت می گیرد و نتایج آن به شکل یک نمودار ترسیم می شود. نموداری که از این طریق حاصل می شود، نسبت هوا به سوخت را در کل محدوده عملیاتی موتور پیوسته در حالت ایده آل (نسبت استوکیومتری) تثبیت می کند.

نمودار لاندا در مونو- جترونیک شامل 225 مختصات کنترلی است. این مختصات ها مربوط به 15 حالت مرجع از پارامترهای کنترلی زاویه دریچه گاز α و سوخت موتور n می باشند. یعنی 15 حالت مختلف از دریچه گاز روی محور α (xها) و 15 سرعت متفاوت موتور روی محور n (yها) انتخاب می شود و از برخورد هر یک از این نقاط با هم 225 مختصات مختلف حاصل می گردد. سپس حجم تزریق بهینه برای هریک از این نقاط بر روی محور طول زمانی تزریق (zها) ثبت می گردد. از آنجا که منحنی های دستگاه مختصاتی á/n کاملا غیرخطی هستند نبز و با توجه به لزوم تجزیه و تحلیل سطح بالا و سریع در سوخت هرزگردی و در محدوده نیمه بار، نقاط اطلاعات در این ناحیه از نمودار خیلی نزدیک به هم واقع می شوند. مختصات واقع شده در بین مختصات مرجع با استفاده از اینترپولاسیون (معدل گیری) خطی در ECU تعیین می شوند.

چون نمودار لاندا برای عملکرد و محدوده دمایی نرمال طراحی شده است، لذا ضروری است هنگامی که دمای موتور از محدوده نرمال خارج می شود و یا شرایط عملیاتی ویژه ای به وجود می آید، زمان بندی و طول تزریق اصلاح شود.

اگر ECU از روی سیگنال های ارسالی از طرف سنسور لاندا انحرافی را از مقدار 1=λ ثبت کند و در نتیجه برای یک دوره زمانی نسبتا طولانی جهت اصلاح زمان تزریق پایه تحت فشار باشد، مقادیر لازم برای اصلاح مخلوط را تولید و در یک فرآیند انطباق داخلی آنها را ذخیره می کند. پس از آن این مقادیر برای تکمیل نقشه و نوسازی اطلاعات مؤثر خواهند بود.

این طرح، جبران مداوم هر یک از تولرانس ها و همین طور تغییرات پیوسته در ویژگی های عکس العملی موتور و متعلقات مجموعه تزریق سوخت را تضمین می کند.

تزریق سوخت

سیستم تزریق سوخت بایستی قادر باشد که حداقل سوخت مورد نیاز موتور (در سرعت هرزگردی با بار صفر) و نیز حداکثر سوخت را در حالت تمام گاز (بار کامل( اندازه گیری کند.

مختصات کنترلی مربوط به این شرایط بایستی در محدوده خطی روی منحنی های انژکتور قرار گیرد.. یکی از مهم ترین مشکلات مربوط به مونو- جترونیک توزیع یکنواخت مخلوط هوا و سوخت بین تمام سیلندرها است.

صرف نظر از طرح مانیفولد ورودی توزیع مخلوط به مقدار زیادی وابسته به محل استقرار انژکتور و کیفیت تهیه مخلوط هوا و سوخت است. موقعیت ایده آل برای نصب انژکتور در داخل محفظه مونو- جترونیک در مراحل تحقیق و توسعه تعیین می گردد.

برای هر موتوری ایجاد تغییرات خاص در نحوه عملکرد سیستم ضروری نیست. محفظه واحد تزریق مرکزی به وسیله یک پایه مخصوص در مرکز جریان هوای ورودی مستقر می شود و طوری طراحی می گردد که از جهت آیرودینامیکی حداکثر راندمان را داشته باشد. این محفظه حاوی انژکتور است و مستقیما در بالای دریچه گاز نصب می شود تا اختلاط سوخت و هوای ورودی تشدید شود. در این محل سوخت توسط انژکتور به خوبی اتمیزه شده و به شکل یک جت مخروطی که رأس آن در نوک انژکتور و قاعده آن بر روی دریچه گاز است تزریق می گردد، به طوری که ذرات سوخت به ناحیه ای که هوای در حال عبور دارای بیشترین سرعت است پاشیده می شوند.

انژکتور به وسیله چند اورینگ نبت به محیط خارج آب بندی می گردد. واحد تزریق مرکزی در قسمت فوقنی به وسیله یک درپوش پلاستکی نیم دایره ای مسدود می شود. این درپوش هم شامل اتصالات الکتریکی است و هم استقرار صحیح و محوری انژکتور را تضمین می کند.

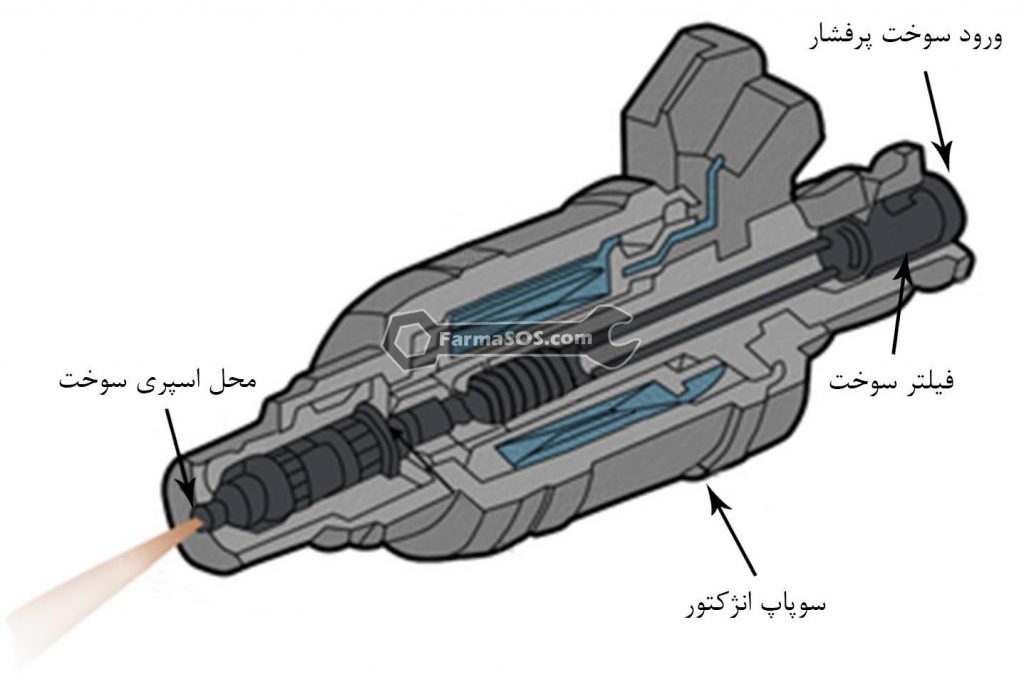

انژکتور

انژکتور این سیستم شامل محفظه و مجموعه قطعات تزریق است. محفظه انژکتور حاوی سیم پیچ سولنوئید و اتصالات الکتریکی است. مجموعه تزریق نیز شامل بدنه سوپاپ است که سوزن و آرمیچر و سولنوئید را نگهداری می کند. در حالت عادی یک فنر مارپیچی به کمک فشار اولیه سوخت، سوزن را بر نشیمنگاه خود می فشارد. با اعمال ولتاژ و فعال شدن سولنوئید، سوزن درحدود 05/0 میلی متر از روی سیت خود بلند می شود (برحسب طرح انژکتور). بنابراین سوخت می تواند از طریق یک نازل مارپیچی خارج شود. یک زبانه متصل به انتهای سوزن از داخل انژکتور به بیرون امتداد می یابد که شکل این زبانه اتمیزه شدن سوخت در حد بسیار عالی را تضمین می کند.

فاصله بین زبانه و بدنه سوپاپ مقدار عبور سوخت حالت استاتیکی سوپاپ را معین می کند. به عبارت دیگر حداکثر سوختی که می تواند هنگام باز ماندن دائمی سوپاپ از میان آن جاری شود به این فاصله بستگی دارد. مقادیر دینامیکی سوخت تزریق شده در حالت عملکرد و تزریق تناوبی نیز به فنر سوپاپ، جرم سوزن سوپاپ، مدار مغناطیس و بخش خروجی ECU بستگی دارد. چون فشار سوخت ثابت است مقدار سوختی که عملا تزریق می شود تنها وابسته به زمان باز ماندن انژکتور است (طول تزریق). با توجه به فرکانس تسلسلی تزریق (طول تزریق). با توجه به فرکانس تسلسلی تزریق (هر پالس جرقه فرمان یک پالس تزریق را صادر می کند) زمان های سویچینگ انژکتور باید بسیار کوتاه باشد. زمان های مربوط به جذب و دفع سوزن از طریق کاهش جرم آرمیچر و سوزن و نیز بهینه سازی مدار مغناطیسی سولنوئید در کمتر از یک میلی ثانیه تثبیت می شود. بدین ترتیب اندازه گیری دقیق سوخت حتی برای کمترین مقدار تزریق نیز تضمین می گردد

امداد خودرو فارما 02188897510 امداد خودرو شبانه روزی فارما 02188897510

امداد خودرو فارما 02188897510 امداد خودرو شبانه روزی فارما 02188897510